接合信頼性を担保する無電解ニッケル

パワー半導体のUBMに求められる特性

半導体チップをバンプを介して実装基板に接合する場合、半導体チップ上のAl電極とはんだの界面には、相互拡散を抑制するためのバリア層としてUBM(Under Bump MetalもしくはUnder Barrier Metalの略称)を形成します。バリア性の確保およびはんだ接合時の表面保護の目的から、ニッケル/金やニッケル/パラジウム/金などの構成で形成されます。近年、パワー半導体の高耐圧化、高電流化が進み、動作温度も高温化しています。そのため、めっき皮膜にも高い耐熱性が求めらるようになっています。従来の無電解ニッケルめっき被膜は高温時にクラックが発生することがあり、その改善が求められています。また、パワー半導体は、ロジック半導体に比較して、めっきされる電極のサイズが大きいなどの違いがあり、良好なめっき被膜を得るためにはパワー半導体にチューニングされた無電解ニッケルめっきが好ましいと考えられます。

メルプレート NI-869Aの特長

そこで当社は、パワー半導体向けに適し、高耐熱性を有する無電解ニッケルめっき液「メルプレート NI-869A」を開発しました。

メルプレート NI-869Aは以下の特長を持ちます。

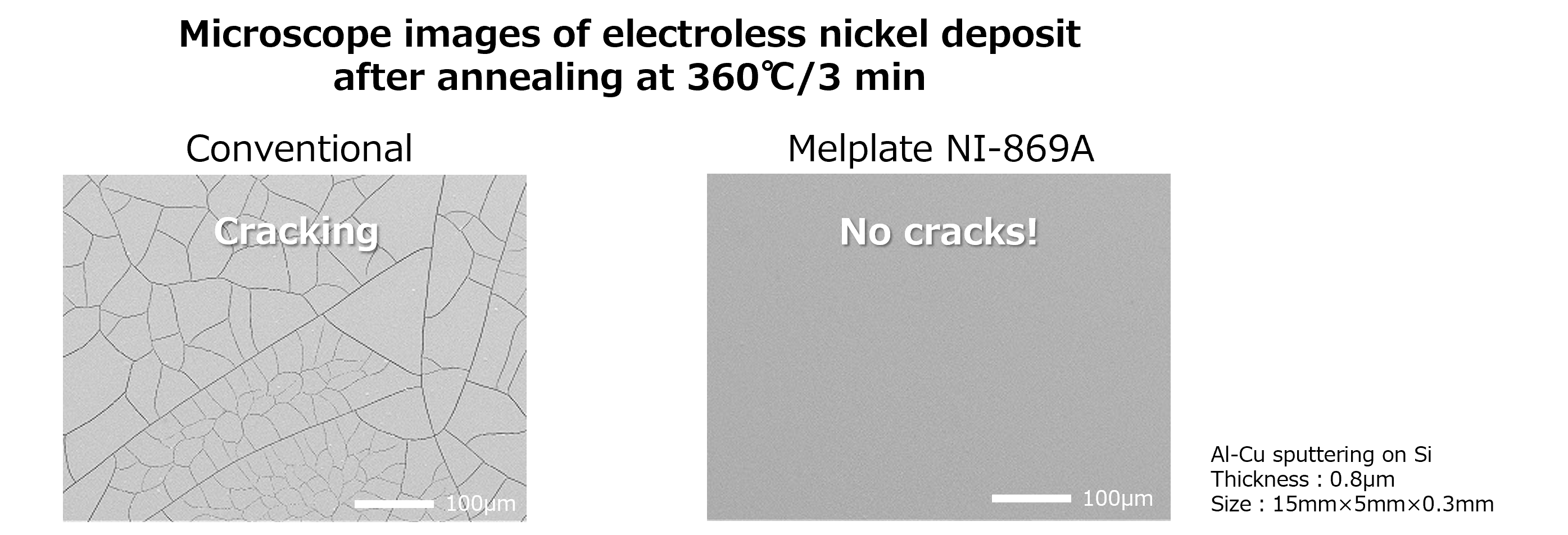

- ・良好なクラック耐性:360℃、3分間の熱処理後もクラックが発生しない

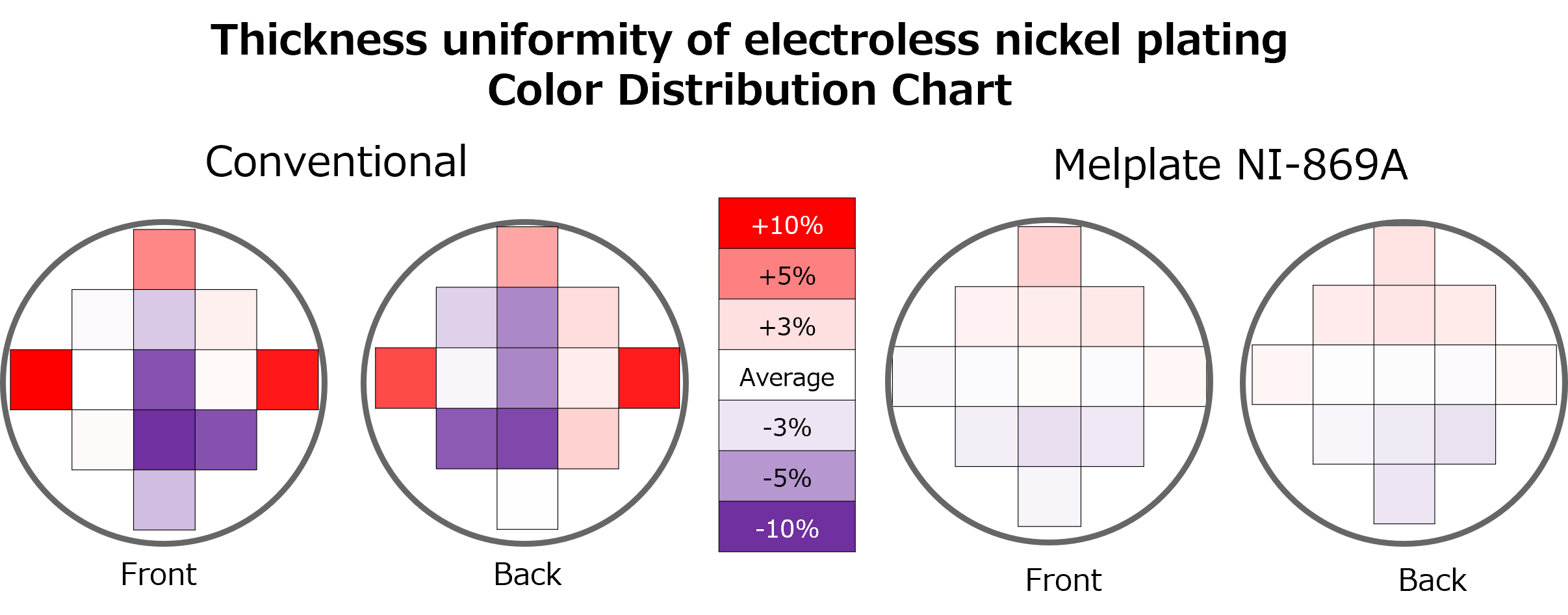

- ・膜厚の面内ばらつきが非常に小さい

- ・はんだ接合界面でのニッケル被膜減少量が非常に小さい

高い接合信頼性を実現する高耐熱性

360℃、3分間の熱処理を行った場合、従来浴の無電解ニッケルめっき被膜ではクラックが発生し、接合信頼性が得られません。一方、メルプレート NI-869Aの被膜は熱処理後もクラックは確認されません。従来の無電解ニッケルめっき浴では、めっき直後にはアモルファス構造であっても、熱処理により再結晶化するなどの構造の変化を伴います。一方、メルプレート NI-869Aの被膜は熱処理による結晶構造の変化が少ないため、熱処理後もクラックの発生などが抑制されます。

高い膜厚均一性を実現

メルプレート NI-869Aは、高い耐熱性の他、ウエハ面内の膜厚均一性に優れています。 一般的に、無電解ニッケルの析出速度は撹拌に影響を受けるため、撹拌の強さのばらつきに起因する膜厚のばらつきが生じます。膜厚を均一化するためには、めっき液のみならず装置面での改善も重要な要因です。 メルプレート NI-869Aは、めっき速度対する撹拌の影響を最小限することで、めっき液の特性だけで面内の膜厚を最小限にしています。

接合信頼性を担保する無電解ニッケルめっき浴

メルプレートNI-869Aは、パワー半導体に最適化され、高い耐熱性と高い膜厚均一性を有したUBM形成用無電解ニッケルめっき浴です。前処理として弊社メルプレートUBMプロセスがご使用いただけます(→参考リンク)。メルプレートUBMプロセスは、種々Al合金電極に対し、ダメージを少なく、無電解ニッケルめっきを析出させるための前処理を行うことが可能です。

お問い合わせ

より詳しい特性データのご要望、用途・試作についてのご相談など、お気軽にお申しつけください。

まずはメールにてご返答させていただきます。