DFR現像残渣除去剤

アンダーカット・ボイドを防止して微細回路の信頼性を守る!

メルストリップ DS-3311

プリント配線板製造におけるドライフィルムレジストに関する課題

近年、電子機器の高性能化に伴い、プリント配線板(PCB)の微細化が急速に進んでいます。これにより、製造工程におけるドライフィルムレジスト(DFR)の現像精度が、製品の信頼性に直結する重要な要素となっています。 特に、DFR現像後に残る微細な残渣が、後工程の硫酸銅めっきやシード層エッチングに悪影響を及ぼし、アンダーカットやマイクロボイドの発生、さらにはパターン欠損や接続信頼性の低下を引き起こすリスクが懸念されます。

現像残渣が引き起こす不具合

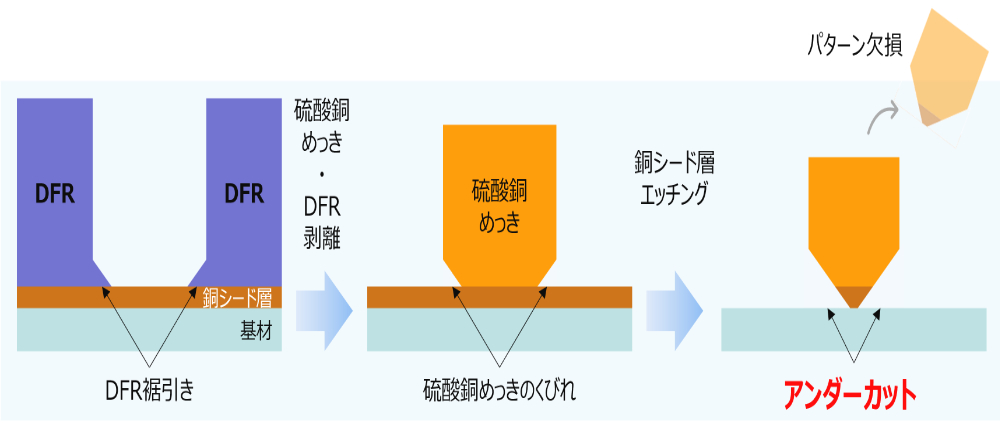

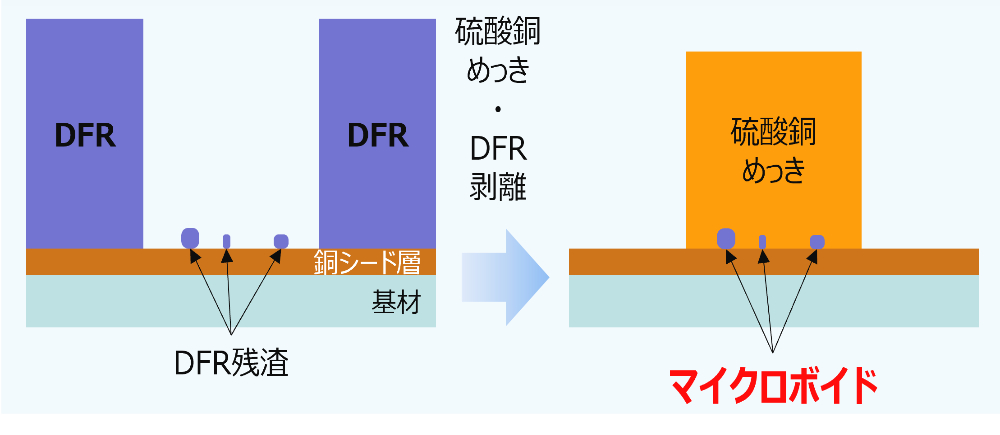

DFRの現像工程では、微細なパターンの根元に半露光状態の残渣が残りやすく、これが銅シード層に付着したまま次工程へ進むことで、次のような不具合が発生します:

□アンダーカット増加

□マイクロボイドの発生

従来は回路幅も広く、DFRの裾引きや残渣が与える影響は少なかったのですが、微細化が進む現在の製造環境では、より高精度なDFR現像残渣除去が求められています。

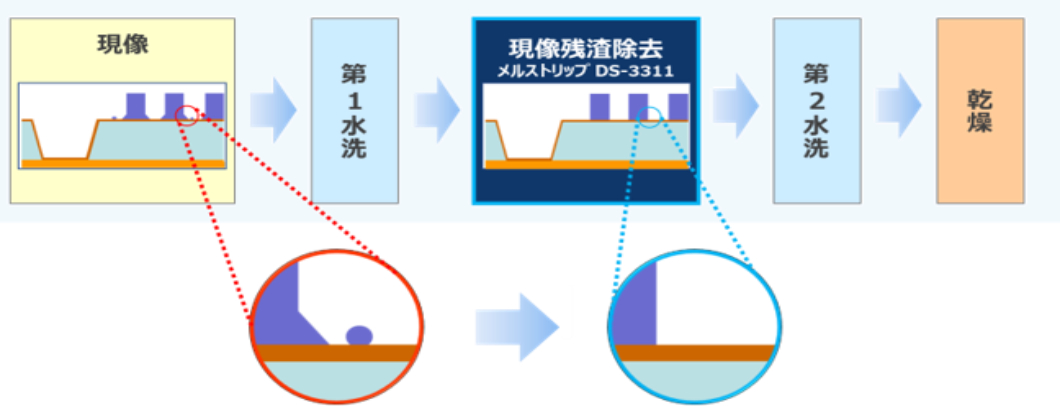

DFR現像残渣除去剤の導入

こうした課題に対し、当社はDFR現像残渣除去剤「メルストリップ DS-3311」を開発しました。本製品は、現像後の水洗工程に組み込むことで、ドライフィルムの硬化が起こる前に残渣を効果的に除去します。

この処理により、後工程でのアンダーカットやマイクロボイドの発生を抑制し、パターン形状の安定化と接続信頼性の向上が期待できます。

現像残渣除去処理の効果

メルストリップDS-3311を使用した場合と未使用の場合で以下のような差異が確認されています。

メルストリップ DS-3311は、以下の特長を持つ処理剤です:

- ・微細回路への対応:DFR裾引き除去性能が高く、微細なパターンにも対応。

- ・接続信頼性の向上:DFR残渣を除去し、マイクロボイドの抑制により、下地銅との接続信頼性が向上。

- ・工程への自然な組み込み:既存の水洗工程を活用することで導入可能。

- ・環境対応:環境負荷物質を使用しておりません。

DFR現像残渣の除去は、微細化が進むプリント配線板製造において、製品品質を左右する重要な工程です。メルストリップ DS-3311の導入により、工程の安定化と信頼性向上が実現できます。

お問い合わせ

より詳しい特性データのご要望、用途・試作についてのご相談など、お気軽にお申しつけください。

まずはメールにてご返答させていただきます。